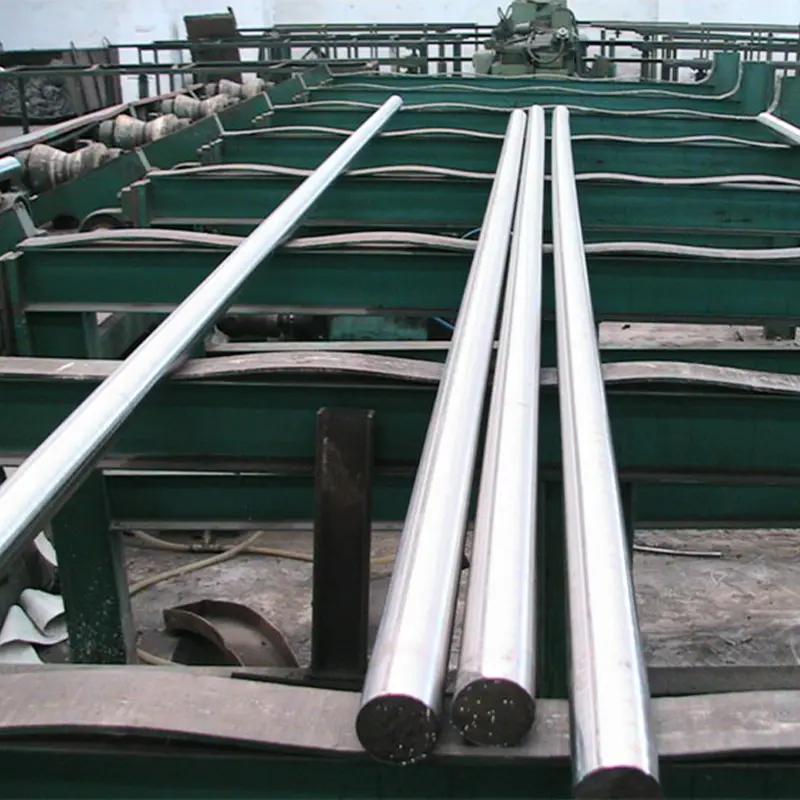

Galvanisering involverer belægning af ståloverfladen med et lag zink, opnået gennem processer som varmgalvanisering eller elektrogalvanisering. Ved varmgalvanisering er de firkantede stænger af kulstofstål nedsænket i smeltet zink, hvilket skaber et robust, korrosionsbestandigt lag, der klæber til overfladen. Denne belægning beskytter mod fugt, oxidation og andre ætsende elementer. Zink giver katodisk beskyttelse, hvilket betyder, at selvom belægningen er ridset, forbliver det underliggende stål beskyttet, da zinklaget ofrer sig selv for at forhindre rustdannelse. Dette gør galvaniseret kulstofstål ideel til udendørs applikationer, såsom i byggeri, hegn og infrastruktur, hvor langsigtet modstand mod vejrlig er kritisk. Elektrogalvanisering giver på den anden side en tyndere, men meget ensartet belægning, velegnet til æstetiske eller mindre krævende miljøer.

Pulvercoating bruger en elektrostatisk proces til at påføre et tørt pulver, typisk lavet af polyester, epoxy eller polyurethan, på ståloverfladen. Når den er påført, hærdes den coatede bar i en højtemperaturovn, hvilket skaber et hårdt og holdbart beskyttende lag. Pulverbelægninger øger ikke kun korrosionsbestandigheden, men tilføjer også æstetisk værdi, da de fås i forskellige farver og finish. De er modstandsdygtige over for ridser, afslag og kemisk eksponering, hvilket gør dem velegnede til arkitektoniske applikationer, møbler og industrielt udstyr. Pulverbelægninger er miljøvenlige, da de ikke indeholder flygtige organiske forbindelser (VOC).

Mens anodisering primært bruges til ikke-jernholdige metaller som aluminium, gør innovative processer det muligt at anvende det på kulstofstål med specialiserede forbehandlinger. Denne metode danner et kontrolleret, holdbart oxidlag på ståloverfladen, hvilket forbedrer korrosionsbestandigheden betydeligt. Anodiserede belægninger bruges ofte i nicheindustrielle applikationer, hvor holdbarhed og et raffineret udseende er lige så vigtige.

Påføring af højtydende maling eller epoxybelægninger er en omkostningseffektiv måde at beskytte firkantede stænger af kulstofstål mod korrosion og samtidig give visuel appel. Maling fungerer som en barriere mod fugt og ilt og bremser oxidationen. Især epoxybelægninger er meget holdbare og modstandsdygtige over for barske miljøforhold, herunder marine og kemiske eksponeringer. Disse belægninger er meget udbredt i bilindustrien, byggeri og industrisektorer, hvor både funktionalitet og æstetik betyder noget.

Galvanisering involverer aflejring af et tyndt lag af et andet metal, såsom krom, nikkel eller zink, på overfladen af firkantet stang i kulstofstål gennem en elektrokemisk proces. Dette forbedrer stangens modstandsdygtighed over for rust og slid, samtidig med at dens udseende forbedres. Fornikling giver for eksempel et slankt, poleret look sammen med stærk beskyttelse mod fugt. Forkromning, der ofte bruges i bilindustrien og dekorative applikationer, tilføjer enestående hårdhed og en reflekterende finish.

Sort oxidbelægning omdanner kemisk stålets overflade til et tyndt, korrosionsbestandigt oxidlag. Selvom den primært bruges til æstetiske formål, tilbyder denne belægning moderat korrosionsbestandighed. Det er ofte parret med en olie- eller voksforsegling for forbedret beskyttelse. Sortoxidbehandlinger er almindelige i værktøj, fastgørelseselementer og maskinkomponenter, hvor en afdæmpet, ikke-reflekterende finish foretrækkes.

Olie- eller voksbelægninger er enkle og omkostningseffektive metoder til at forhindre rust under transport eller opbevaring. Disse belægninger skaber en midlertidig barriere mod fugt og luft. Selvom de ikke er ideelle til langvarig eksponering for ætsende miljøer, tjener de som en beskyttelsesforanstaltning for stål, der vil gennemgå yderligere forarbejdning eller blive brugt i miljøer med lav risiko.