Smedning er en forarbejdningsmetode, der anvender smedemaskiner til at påføre tryk på metalemner, hvilket får dem til at gennemgå plastisk deformation for at opnå smedegods med visse mekaniske egenskaber, former og størrelser. Det er en af de to hovedkomponenter i smedning (smedning og stempling). Smedning kan eliminere defekter såsom støbeporøsitet i smeltningsprocessen af metaller, optimere mikrostrukturen, og på grund af bevarelsen af komplette metalstrømningslinjer er smedegodsets mekaniske egenskaber generelt bedre end støbegods af samme materiale. Vigtige dele i beslægtede maskiner med høj belastning og hårde arbejdsforhold, bortset fra simple former, der kan rulles ind i plader, profiler eller svejsede dele, er for det meste lavet af smedegods.

Deformationstemperaturen af smedematerialer

Startomkrystallisationstemperaturen for stål divideres med 800 ℃, hvor varmsmedning forekommer over 800 ℃; Smedning mellem 300 og 800 ℃ kaldes varm smedning eller semi-varm smedning, og smedning ved stuetemperatur kaldes kold smedning. Smedegods, der bruges i de fleste industrier, er varmsmedning, mens varm- og koldsmedning hovedsageligt bruges til smedning af dele såsom biler og almindelige maskiner. Varm og kold smedning kan effektivt spare materialer.

Kategorien smedning

I henhold til smedningstemperaturen kan den opdeles i varm smedning, varm smedning og kold smedning.

Ifølge formningsmekanismen kan smedning opdeles i fri smedning, formsmedning, ringvalsning og speciel smedning.

1. Gratis smedning. Forarbejdningsmetoden til smedning refererer til brugen af simple universelle værktøjer eller direkte påføring af eksterne kræfter mellem de øvre og nedre ambolte af smedningsudstyr for at deformere billetten og opnå den nødvendige geometriske form og indre kvalitet. Smedegods fremstillet efter frismedningsmetoden kaldes frismed. Fri smedning producerer hovedsageligt små partier af smedegods, ved at bruge smedeudstyr såsom hamre og hydrauliske presser til at forme og behandle emnerne og opnå kvalificeret smedegods. De grundlæggende processer ved fri smedning omfatter opkastning, forlængelse, stansning, skæring, bøjning, vridning, forskydning og smedning. Gratis smedning vedtager den varme smedningsmetode.

2. Smedning. Smedning kan opdeles i smedning med åben matrice og smedning med lukket matrice. Metalstykker dannes ved kompressionsdeformation i smededysekammeret med en bestemt form for at opnå smedegods. Smedning bruges generelt til at fremstille dele med små vægte og store batchstørrelser.

Smedning kan opdeles i varm smedning, varm smedning og kold smedning. Varmsmedning og koldsmedning er de fremtidige udviklingsretninger for formsmedning og repræsenterer også niveauet af smedningsteknologi. I henhold til materialeklassificering kan formsmedning også opdeles i sort metalformsmedning, ikke-jernholdigt metalsmedning og pulverproduktformning. Som navnet antyder, er materialerne sorte metaller som kulstofstål, ikke-jernholdige metaller som kobber og aluminium og pulvermetallurgiske materialer. Ekstrudering bør tilhøre formsmedning og kan opdeles i tungmetalekstrudering og letmetalekstrudering. Det skal bemærkes, at billet ikke kan begrænses fuldstændigt. Derfor er det nødvendigt strengt at kontrollere emnets volumen, kontrollere den relative position af smedningsmatricen og måle smedningen, der stræber efter at reducere sliddet af smedningsmatricen.

3. Slibering. Ringvalsning refererer til produktion af cirkulære dele med forskellige diametre ved hjælp af specialiseret udstyr såsom ringvalsemaskiner, og bruges også til at producere hjulformede dele såsom bilhjul og toghjul.

4. Specialsmedning. Speciel smedning omfatter smedningsmetoder såsom rullesmedning, krydskilevalsning, radial smedning og flydende smedning, som alle er mere egnede til fremstilling af visse specialformede dele.

F.eks. kan rullesmedning tjene som en effektiv præformningsproces, der væsentligt reducerer det efterfølgende formningstryk; Cross wedge rolling kan producere dele såsom stålkugler og transmissionsaksler; Radialsmedning kan producere store smedegods såsom pistolløb og trinskafter.

smedning af matrice

I henhold til smedningsformens bevægelsestilstand kan smedning opdeles i svingsmedning, svingsmedning, rullesmedning, krydskilevalsning, ringvalsning og skråvalsning. Rotationssmedning, rotationssmedning og præcisionssmedning kan også bruges til 400MN (40.000 tons) kraftige luftfartssmedning hydrauliske pressring i Kina. For at forbedre udnyttelsesgraden af materialer kan rullesmedning og krydsvalsning anvendes som de foregående processer til forarbejdning af slanke materialer. Rotationssmedning er ligesom frismedning også lokalt formet, og dets fordel er, at det kan formes selv under mindre smedekræfter i forhold til smedningens størrelse. Denne smedningsmetode, herunder fri smedning, involverer udvidelse af materialer fra nærheden af formoverfladen til den frie overflade under forarbejdning, hvilket gør det vanskeligt at sikre nøjagtighed. Ved at styre smedningsmatricens bevægelsesretning og den roterende smedeproces med en computer kan der derfor opnås kompleksformede og højpræcisionsprodukter med lavere smedningskraft, såsom fremstilling af smedegods med flere varianter og store størrelser af dampturbineblade .

Formbevægelsen og frihedsgraderne for smedeudstyr er inkonsekvente. I henhold til egenskaberne ved deformationsbegrænsninger ved det nederste dødpunkt kan smedningsudstyr opdeles i følgende fire former:

1. Begrænset smedningskraftform: en hydraulisk presse, der direkte driver skyderen med olietryk.

2. Kvasislagsbegrænsningsmetode: en hydraulisk presse, der driver krumtappens plejlstangsmekanisme ved hjælp af hydraulisk tryk.

3. Slagbegrænsningsmetode: en mekanisk presse med håndsving, plejlstang og kilemekanisme, der driver skyderen.

4. Energibegrænsningsmetode: Brug skruens og friktionspressens spiralmekanisme. For at opnå høj nøjagtighed under varmprøvning af kraftige flysmede hydrauliske presser, skal man være opmærksom på at forhindre overbelastning ved det nederste dødpunkt, kontrollere hastighed og formposition. Fordi disse vil have en indflydelse på tolerancen, formnøjagtigheden og levetiden af smedegods. For at opretholde nøjagtigheden skal der desuden også lægges vægt på at justere afstanden mellem glidestyreskinnerne, sikre stivhed, justere det nedre dødpunkt og bruge hjælpetransmissionsenheder.

Smedet skyder

Smedeskydere kan opdeles i lodrette og vandrette bevægelser (bruges til smedning af slanke dele, smøring, køling og smedning af højhastighedsproduktionsdele), og kompensationsanordninger kan bruges til at øge bevægelsen i andre retninger. Ovenstående metoder er forskellige, og smedningskraften, processen, materialeudnyttelsesgraden, output, dimensionel tolerance og smøre- og afkølingsmetode, der kræves for succesfuldt at smede det store skiveprodukt, er alle forskellige. Disse faktorer er også faktorer, der påvirker automatiseringsniveauet.Materialer brugt til smedning

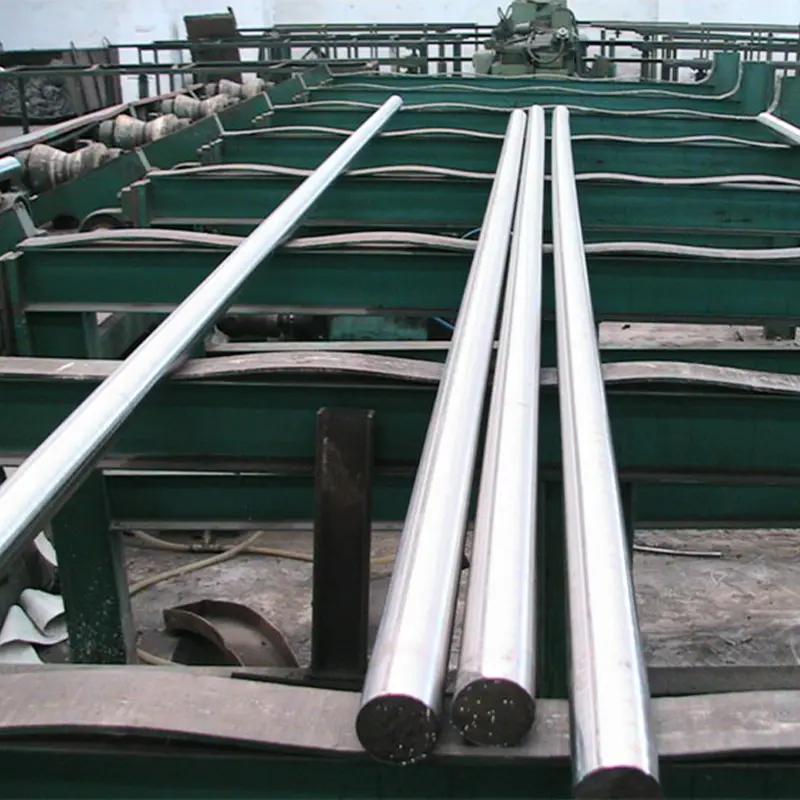

De vigtigste materialer, der anvendes til smedning, er kulstofstål og legeret stål med forskellige sammensætninger, efterfulgt af aluminium, magnesium, kobber, titanium og deres legeringer. Materialernes oprindelige tilstand omfatter stænger, barrer, metalpulvere og flydende metaller. Forholdet mellem et metals tværsnitsareal før deformation og tværsnitsarealet efter deformation kaldes smedningsforholdet. Det korrekte valg af smedningsforhold, rimelig opvarmningstemperatur og isoleringstid, rimelige indledende og endelige smedningstemperaturer, rimelig deformationsmængde og deformationshastighed er tæt forbundet med at forbedre produktkvaliteten og reducere omkostningerne. Generelt bruger små og mellemstore smedegods runde eller firkantede stænger som barrer. Barmaterialets kornstruktur og mekaniske egenskaber er ensartede og gode, med nøjagtig form og størrelse, god overfladekvalitet og letorganiseret masseproduktion. Så længe opvarmningstemperaturen og deformationsbetingelserne er rimeligt kontrolleret, kan højtydende smedegods smedes uden væsentlig smededeformation. Ingots bruges kun til store smedegods. Barren er en støbt struktur med store søjleformede krystaller og en løs midte. Derfor er det nødvendigt at bryde de søjleformede krystaller til fine korn gennem stor plastisk deformation og komprimere dem løst for at opnå metalstruktur og mekaniske egenskaber. Pulvermetallurgiske præforme fremstillet ved presning og brænding kan smedes til pulversmedninger uden grater i varm tilstand. Densiteten af smedepulver er tæt på den for almindelige formsmedninger, med gode mekaniske egenskaber og høj nøjagtighed, hvilket kan reducere efterfølgende skærebearbejdning. Den indvendige struktur af pulversmedning er ensartet uden adskillelse og kan bruges til at fremstille små tandhjul og andre emner. Imidlertid er prisen på pulver meget højere end for almindelige stænger, og dets anvendelse i produktionen er underlagt visse begrænsninger. Påføring af statisk tryk på det flydende metal, der hældes ind i formhulrummet, som størkner, krystalliserer, flyder, gennemgår plastisk deformation og dannes under tryk, kan opnå den nødvendige form og ydeevne af formsmedningen. Flydende metalsmedning er en formgivningsmetode, der ligger mellem trykstøbning og smedning, især velegnet til komplekse tyndvæggede dele, der er svære at forme i almindelig smedning. Ud over almindelige materialer som kulstofstål og legeret stål med forskellige sammensætninger, efterfulgt af aluminium, magnesium, kobber, titanium og deres legeringer, deformationslegeringer af jernbaserede højtemperaturlegeringer, nikkelbaserede højtemperaturlegeringer, og koboltbaserede højtemperaturlegeringer færdiggøres også ved smedning eller valsning. Disse legeringer har dog relativt smalle plastzoner, så sværhedsgraden ved smedning er relativt høj. Forskellige materialer har strenge krav til opvarmningstemperatur, åbningssmedningstemperatur og endelig smedetemperatur.

Smedning af procesflow

Forskellige smedningsmetoder har forskellige processer, blandt hvilke den varme smedning er den længste, og den generelle rækkefølge er: smedning af emneskæring; Smedning billet opvarmning; Rul smedning råemne forberedelse; Form smedning; Skærekanter; Stansning; Rettelse; Midlertidig inspektion, kontrol af dimensioner og overfladefejl på smedegods; Varmebehandling af smedegods for at eliminere smedningsspænding og forbedre metalskæring; Rengøring, hovedsagelig for at fjerne overfladeoxidskala; Rettelse; Inspektion: Generelt skal smedegods gennemgå inspektion af udseende og hårdhed, mens vigtige smedegoder også skal gennemgå kemisk sammensætningsanalyse, mekaniske egenskaber, resterende stresstest og ikke-destruktiv test.

Karakteristika for smedegods

Sammenlignet med støbegods kan metal forbedre dets mikrostruktur og mekaniske egenskaber efter smedning. Efter varmbearbejdning og deformation ved smedningsmetoden omdannes støbestrukturen fra grove dendritter og søjleformede korn til ligeaksede omkrystalliserede strukturer med finere og ensartede størrelser på grund af metallets deformation og omkrystallisation. Dette forårsager den oprindelige segregation, porøsitet, porøsitet, slaggeinklusion og anden komprimering og svejsning i stålbarren, hvilket gør strukturen mere kompakt og forbedrer metallets plasticitet og mekaniske egenskaber. De mekaniske egenskaber af støbegods er lavere end for smedegods af samme materiale. Derudover kan smedningsbearbejdning sikre kontinuiteten af metalfiberstrukturen, hvilket holder smedningens fiberstruktur i overensstemmelse med formen af smedningen. Metalflowlinjen er komplet, hvilket kan sikre, at delene har gode mekaniske egenskaber og lang levetid. Smedegods fremstillet ved præcisionssmedning, koldekstrudering, varmekstrudering og andre processer er uforlignelige med støbegods. Smedegods er genstande, der er formet ved plastisk deformation for at opfylde den nødvendige form eller passende kompressionskraft, når metal udsættes for tryk. Denne kraft opnås typisk ved brug af en hammer eller tryk. Smedeprocessen bygger udsøgte partikelstrukturer og forbedrer metallets fysiske egenskaber. Ved den praktiske brug af komponenter kan et korrekt design sikre, at partikelstrømmen er i retning af hovedtrykket. Støbegods er metalformede genstande opnået ved forskellige støbemetoder, det vil sige, at smeltet flydende metal sprøjtes ind i præparerede forme gennem hælde-, injektions-, suge- eller andre støbemetoder, afkøles og derefter udsættes for sandfjernelse, rensning og efterstøbning. -behandling for at opnå genstande med en bestemt form, størrelse og ydeevne.

Analyse af smedeniveau

Den kinesiske smedeindustri har udviklet sig på grundlag af at introducere, fordøje og absorbere udenlandsk teknologi. Efter flere års teknologisk udvikling og transformation er det tekniske niveau for virksomheder i industrien blevet væsentligt forbedret, herunder procesdesign, smedningsteknologi, varmebehandlingsteknologi, bearbejdningsteknologi, produkttestning og andre aspekter.

(1) Avancerede producenter inden for procesdesign anvender generelt computersimuleringsteknologi for varmbehandling, computerstøttet procesdesign og virtuel teknologi, hvilket forbedrer niveauet af procesdesign og produktfremstillingskapaciteter. Introducer og anvende simuleringsprogrammer såsom DATAFOR, GEMARC/AUTOFORGE, DEFORM, LARSTRAN/SHAPE og THERMOCAL for at opnå processtyring af computerdesign og termisk behandling.

(2) De fleste hydrauliske presser med smedeteknologi på 40MN og derover er udstyret med 100-400t. m vigtigste smedning operatører og 20-40t. m hjælpeoperatører. Et betydeligt antal operatører bruger computerstyring til at opnå omfattende kontrol over smedeprocessen, hvilket gør det muligt at kontrollere smedningsnøjagtigheden inden for ± 3 mm. Online måling af smedegods bruger laserstørrelsesmåleapparater.

(3) Fokus for varmebehandlingsteknologi er at forbedre produktkvaliteten, forbedre varmebehandlingseffektiviteten, spare energi og beskytte miljøet. Hvis opvarmningsprocessen af varmeovnen og varmebehandlingsovnen styres af en computer, kan brænderen styres for at opnå automatisk justering af forbrænding, ovntemperatur, automatisk tænding og opvarmningsparameterstyring; Udnyttelse af spildvarme, varmebehandlingsovne udstyret med regenerative forbrændingskamre osv.; Ved at bruge polymere bratkølingsolietanke med lav forureningskapacitet og effektiv kølekontrol erstatter forskellige vandbaserede bratkølingsmedier gradvist traditionel bratkølingsolie.

(4) Andelen af CNC-værktøjsmaskiner i bearbejdningsteknologiindustrien er gradvist stigende. Nogle virksomheder i industrien har bearbejdningscentre og er udstyret med proprietære bearbejdningsmaskiner i henhold til forskellige typer produkter, såsom fem-koordinat bearbejdningscentre, vingebearbejdningsmaskiner, valsemøller, rulledrejebænke osv.

(5) Kvalitetssikringsforanstaltninger: Nogle indenlandske virksomheder har udstyret sig med de nyeste detektionsinstrumenter og testteknologier, moderne automatiserede ultralydstestsystemer med computerstyret databehandling og forskellige specialiserede automatiske ultralydstestsystemer for at fuldføre certificering af forskellige kvalitetssystemer. Nøgleproduktionsteknologien for højhastigheds-smedet gearsmedning er løbende blevet overvundet, og på dette grundlag er industriel produktion blevet opnået. Baseret på introduktion af avanceret produktionsteknologi og nøgleudstyr fra udlandet, har Kina været i stand til at designe og fremstille produktionsudstyr til højhastigheds- og heavy-duty gearsmedninger på egen hånd. Dette udstyr har nærmet sig det internationale avancerede niveau, og forbedringen af teknologi og udstyrsniveau har effektivt fremmet udviklingen af den indenlandske smedeindustri.

Vigtigheden af smedning

Smedeproduktion er en af de vigtigste forarbejdningsmetoder til at levere emner til mekaniske dele i den mekaniske fremstillingsindustri. Ved smedning kan ikke kun formen af mekaniske dele opnås, men også metallets indre struktur kan forbedres, og metallets mekaniske og fysiske egenskaber kan forbedres. Generelt fremstilles vigtige mekaniske dele med høj belastning og krav ved hjælp af smedningsmetoder. Vigtige komponenter såsom turbinegeneratoraksler, rotorer, pumpehjul, vinger, holderinge, store hydrauliske pressesøjler, højtrykscylindre, stålvalseværksvalser, forbrændingsmotorkrumtapaksler, plejlstænger, tandhjul, lejer og artilleri i det nationale forsvar industri er alle produceret gennem smedning. [7] Derfor er smedningsproduktion meget udbredt i industrier som metallurgi, minedrift, biler, traktorer, høstmaskiner, petroleum, kemisk industri, luftfart, rumfart, våben osv. Selv i dagligdagen spiller smedningsproduktion også en vigtig rolle . I en vis forstand afspejler den årlige produktion af smedegods, andelen af smedegods i den samlede produktion af smedegods samt størrelsen og ejerskabet af smedeudstyr til en vis grad det industrielle niveau i et land.